Aujourd’hui, la majorité des systèmes de traitement des DASRI misent sur une fonction de broyage intégrée pour optimiser l’efficacité et la sécurité du processus. Mais à quoi sert réellement cette étape clé, et quelles sont les technologies les plus performantes du marché ?

Tout d’abord il faut faire la distinction entre les systèmes de traitement des DASRI les plus évolués dits « intégrés » (qui ont une double fonction broyage et décontamination des DASRI dans le même équipement) et les systèmes qui n’effectuent pas de broyage (ou bien dans un équipement séparé). Les évolutions règlementaires et normatives tendent à imposer la réalisation du broyage et de la décontamination des DASRI au sein de la même machine, car les risques de traitement incomplet et de dissémination de la contamination sont très élevés si les opérateurs doivent effectuer une manipulation pour transférer les DASRI entre le système de décontamination et le système de broyage. Dans certains pays, comme en France, il est impératif de réaliser les opérations de broyage et désinfection dans la même machine.

Le broyage des DASRI a plusieurs fonctions :

La première est de réduire le volume des déchets traités, car les sacs, cartons ou boîtes seront déchiquetés et les déchets seront naturellement « compactés ». La réduction de volume peut aller jusqu’à 80% et permet d’améliorer l’impact environnemental en diminuant de façon conséquente le CO2 généré pendant le transport pour incinération/stockage final des DASRI traités.

En deuxième lieu, le broyage des DASRI permet de réduire le risque psycho-émotionnel : en modifiant l’aspect visuel des déchets, il les rend méconnaissables en tant que déchets médicaux. Cette transformation contribue à limiter l’impact psychologique potentiellement négatif sur les opérateurs des chaînes de traitement et sur la population, même lorsque les déchets ont été parfaitement décontaminés.

Aussi, le broyage réduit le risque « mécanique » de blessure avec des objets piquants/coupants/tranchants comme des aiguilles, scalpels, verre,… utilisés dans le domaine médical, en découpant/écrasant ces objets.

Enfin, le broyage permet l’homogénéisation des DASRI et facilite l’action de la méthode de décontamination. Par exemple dans les systèmes de stérilisation à la vapeur, il favorise la pénétration de la vapeur au sein des DASRI pour éliminer toute contamination microbiologique.

Pour toutes ces raisons, il est aujourd’hui recommandé d’avoir un broyage le plus fin possible dans les systèmes de traitement des DASRI. La norme NFX 30 503-1 exige une granulométrie (taille des morceaux après broyage et décontamination) de moins de 30 mm.

Technologies de broyage : quelles différences ?

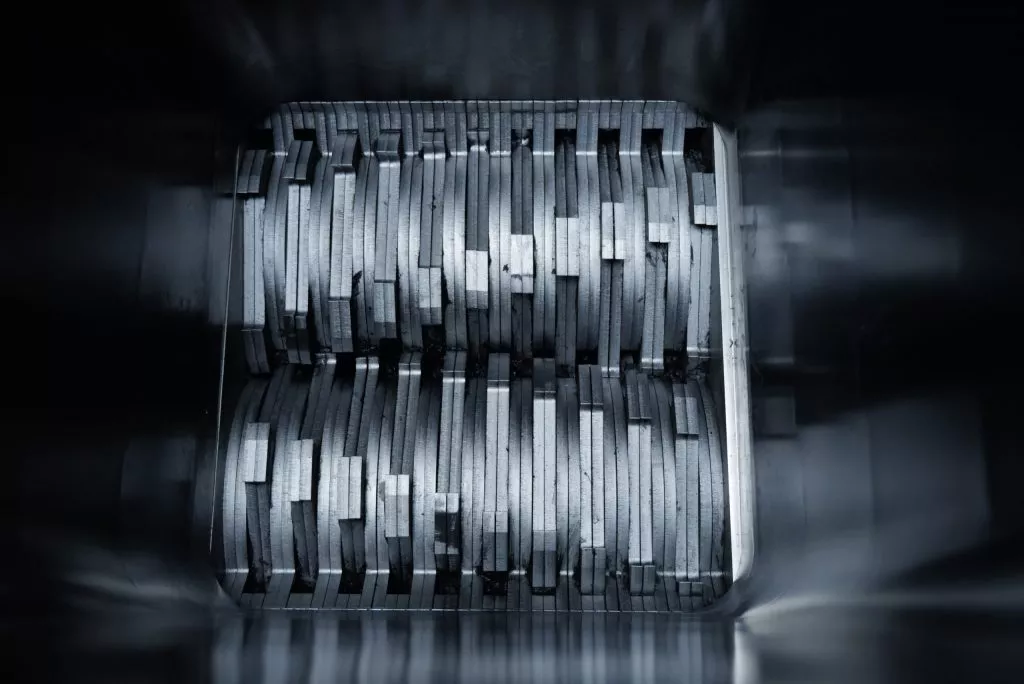

Dans les systèmes intégrés de broyage et décontamination, il existe essentiellement deux technologies de broyage : le broyeur à 2 ou 4 axes avec des couteaux rotatifs et le broyage par lame rotative.

- Le broyage par lame rotative fonctionne à la manière d’un « blender », la lame coupante est au fond de la cuve et tourne à grande vitesse pour déchiqueter les déchets. Les avantages de ce système sont la simplicité du mécanisme et de son entretien (remplacement de la lame qui doit être changée régulièrement). Toutefois, il présente certaines limites : les objets trop légers ou de densités très différentes peuvent échapper au broyage en tournant dans la cuve sans être saisis par la lame. Par ailleurs, la vitesse élevée de rotation peut générer un niveau sonore important lors du fonctionnement.

- Le broyage à deux ou quatre axes, équipé de couteaux rotatifs, fonctionne selon le même principe qu’un destructeur de documents ou un broyeur de végétaux. Les couteaux et contre-couteaux, montés en série, tournent lentement pour entraîner et déchiqueter les déchets simultanément. Plus la vitesse de rotation est lente, plus le couple exercé est important, garantissant ainsi une efficacité optimale, même sur les matériaux les plus résistants. Cette technologie, plus complexe, nécessite un entretien régulier (graissage, vérification de l’étanchéité, etc.), mais elle offre de nombreux avantages. Elle permet de traiter efficacement tous types de déchets : plastiques, métaux, verre, textiles non tissés, liquides, etc. Elle assure également une prise en charge complète des déchets introduits, sans risque de blocage. La taille des couteaux peut être ajustée pour moduler la granulométrie des déchets, un atout pour certaines applications spécifiques. Autre avantage notable : le fonctionnement à faible vitesse rend ce système particulièrement silencieux. De plus, le processus se déroule en deux étapes : les déchets sont d’abord introduits dans une chambre de chargement, avant d’être broyés et transférés dans la chambre de décontamination. En cas d’erreur de tri (par exemple, introduction d’objets non broyables), ces éléments restent confinés dans la chambre de chargement. Ils peuvent ensuite être extraits en toute sécurité, après avoir été décontaminés à la vapeur.

Les broyeurs-stérilisateurs des gammes STERIPLUS™ et STERISHRED® sont équipés de la technologie brevetée TESASHRED™ sur le principe d’un broyeur deux axes à couteaux rotatifs. Les couteaux sont en acier extra-dur (Hardox®) permettant une grande efficacité de broyage et une durabilité accrue (couteaux garantis 10 ans). L’efficacité de broyage a été testée par un laboratoire indépendant conformément à la norme NFX 30 503-1, obtenant une granulométrie entre 10-15 mm pour les déchets broyés. Le système est extrêmement silencieux, efficace et favorise la réduction de volume, la diminution des risques mécaniques de blessure pour les objets piquants/coupants/tranchants et la pénétration de la vapeur pour une efficacité de décontamination des déchets infectieux optimale.

Focus : le traitement des objets piquants/coupants/tranchants dans les banaliseurs

Le traitement des OPCT (Objets Piquants/Coupants/Tranchants) dans les banaliseurs mérite une analyse particulière ; ce type de DASRI présente des risques supplémentaires du fait du risque « psycho-émotionnel » (apparence des OPCT après traitement) et du risque « mécanique » (risque de blessure). Pour ce type de DASRI, la qualité du broyage est impérative. Si les OPCT ne sont pas suffisamment transformés pendant le cycle de traitement dans le banaliseur, cela risque de déclencher des réticences de la part du personnel en charge de la manipulation des DASRI après traitement.

C’est pourquoi la norme NFX 30-503-1 impose des essais spécifiques pour évaluer l’efficacité du broyage des OPTC. Ces tests doivent être réalisés sur des charges mixtes composées à 70 % de boîtes OPCT et 30 % de DASRI mous, puis inversées (30 % de boîtes OPCT et 70 % de DASRI mous). Pour être conformes, les résultats doivent montrer qu’au moins 90 % des échantillons prélevés présentent une taille inférieure à 30 mm.

Il ne s’agit donc pas d’une exigence à 100 %, ce qui signifie que certains éléments visuellement reconnaissables peuvent subsister après traitement, bien qu’ils soient parfaitement décontaminés. Cette exigence vise à garantir un niveau de réduction suffisant de la taille des résidus, afin de limiter les risques pour les utilisateurs et les opérateurs lors des étapes post-traitement.

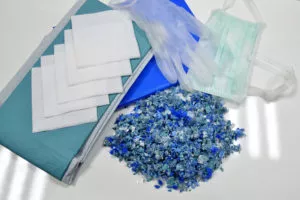

Pour améliorer la sécurité du personnel et la qualité du broyage des OPCT, quelques conseils spécifiques à ce type de DASRI s’appliquent :

- Les OPCT doivent toujours être collectés et traités à l’intérieur de récipients homologués (conteneurs rigides en plastique ou boites en carton rigide du type « safety box »), ne jamais les vider directement dans les banaliseurs.

- Il vaut mieux faire des charges « mixtes » avec des DASRI mous et OPCT pour faciliter le broyage des OPCT. Les charges composées uniquement de OPCT peuvent être plus difficiles à broyer et l’aspect visuel après traitement les fait plus « reconnaissables »

- Il est conseillé d’utiliser des gants de protection pour le déchargement des DASRI traités (que ce soit des OPCT ou pas) ce qui permet de limiter le risque de blessures (brulures / perforations / coupures).

Comme nous avons vu dans l’article, toutes les technologies de broyage n’ont pas la même efficacité sur le broyage des OPCT. La technologie TESASHRED™ de Tesalys a été testée conformément à la norme permet d’obtenir un résultat de 92% des charges OPCT avec moins de 3 cm (la granulométrie est plutôt autour de 1/1.5 cm). La conformité à ces essais implique que les broyeurs-stérilisateurs des gammes STERIPLUS™ et STERISHRED® ont une qualité de broyage maitrisée qui permet le traitement des OPCT en toute sécurité (la granulométrie est autour de 1/1.5 cm pour 90% des DASRI traités), qui peuvent ensuite être traités comme des ordures ménagères sans aucun traitement ou précaution supplémentaire.

En résumé, privilégier le broyage intégré dans les systèmes de traitement des déchets à risque infectieux c’est choisir d’améliorer la sécurité du personnel, d’optimiser la décontamination des déchets quel que soit leur type et répondre efficacement aux exigences normatives.

Le broyage de vos DASRI n’a maintenant plus de secrets pour vous !